บ้าน > การเชื่อมเทอร์ไมต์

เราทุกคนทราบดีว่ารางรถไฟมีความยาวตามที่กำหนด เช่น 12.5 เมตร 25 เมตร และแบบต่อขยาย 50 ถึง 100 เมตร ไม่ว่ารางจะยาวแค่ไหน ก็จำเป็นต้องต่อจากต้นทางถึงปลายทางเพื่อสร้างทางรถไฟที่ต่อเนื่องกัน สามารถทำได้โดยข้อต่อราง (แท่งเชื่อมต่อ) หรือโดยวิธีการเชื่อม ในขณะนี้ เรามุ่งเน้นไปที่รางเชื่อม

มีสี่วิธีทั่วไปในการเชื่อมราง ได้แก่การเชื่อมแบบแฟลชก้น การเชื่อมด้วยแรงดันแก๊ส การเชื่อมอาร์คแบบปิด และการเชื่อมแบบฟิวชั่นร้อน อะไรคือความแตกต่างระหว่างวิธีการเหล่านี้? เราได้สรุปการใช้งานภายใต้เงื่อนไขการก่อสร้างที่แตกต่างกันสำหรับการเปรียบเทียบของคุณ

| สภาพการก่อสร้าง | การเชื่อมเทอร์ไมต์ | การเชื่อมอาร์คแบบปิด | การเชื่อมแบบก้นแฟลช | การเชื่อมด้วยแรงดันแก๊ส |

| สถานที่คงที่ | ใช่ | ไม่ | ใช้บังคับ | ใช้บังคับ |

| สถานที่คงที่ | ไม่เหมาะสำหรับการใช้งานจำนวนมาก | สำหรับการใช้งานจำนวนมาก | สำหรับการใช้งานจำนวนมาก | |

| บนเส้นทางรถไฟ | ใช้บังคับ | ไม่ | ไม่ | ไม่ |

| ปลายรางรูปทรงพิเศษ | ใช้บังคับ | ไม่ | ไม่ | ไม่ |

| ในช่วงระยะการขับขี่สั้นๆ | ใช้บังคับ | ไม่ | ไม่ | ไม่ |

| ไม่มีหยุด (ทางเชื่อมเท่านั้น) | ใช้บังคับ | ไม่ | ไม่ | ไม่ |

สรุปแล้ว การเชื่อมด้วยความร้อนทางรถไฟถือเป็นวิธีการเชื่อมรางรถไฟที่มีประสิทธิภาพมากที่สุด เนื่องจากประสิทธิภาพสูง คุณภาพที่เชื่อถือได้ และความสามารถในการปรับตัว การเชื่อมด้วยความร้อนบนรางรถไฟจึงกลายเป็นวิธีการที่ได้รับความนิยมมากที่สุดในการก่อสร้างทางรถไฟ การประยุกต์ใช้การเชื่อมร้อนนั้นกว้างมาก ใช้ในการเชื่อมรางในการก่อสร้างทางรถไฟ รางไร้รอยต่อสามารถทำได้ด้วยเทคโนโลยีการเชื่อมแบบหลอมร้อน

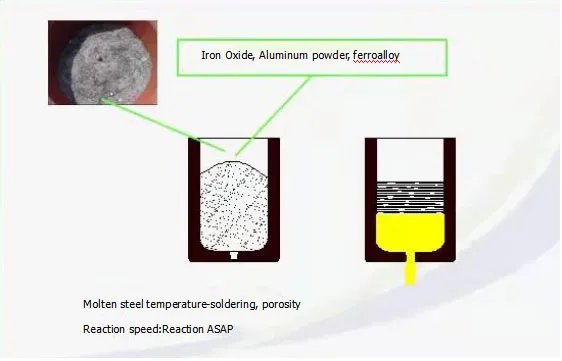

การเชื่อมด้วยความร้อนทางรถไฟเป็นวิธีการเชื่อมที่ใช้ความร้อนที่เกิดจากปฏิกิริยาเคมีเป็นแหล่งความร้อน ในการเชื่อม ปลายของรางทั้งสองจะถูกตรึงไว้ล่วงหน้าในแม่พิมพ์ จากนั้นส่วนผสมของผงอลูมิเนียมและเหล็กออกไซด์ (เรียกว่าเทอร์ไมต์) จะถูกทำให้ร้อนในถ้วยใส่ตัวอย่าง ปฏิกิริยาคายความร้อนก่อให้เกิดโลหะเหลว (เหล็ก) และตะกรัน ซึ่งถูกฉีดเข้าไปในแม่พิมพ์ โลหะเหลวจะไหลเข้าสู่รอยต่อและก่อตัวเป็นโลหะเชื่อม ในขณะที่ตะกรันจะลอยอยู่บนพื้นผิว ในการปรับอุณหภูมิของการหลอมและองค์ประกอบทางเคมีของโลหะเชื่อม โดยปกติจะมีการเติมสารเติมแต่งและโลหะผสมที่เหมาะสมลงในเทอร์ไมต์

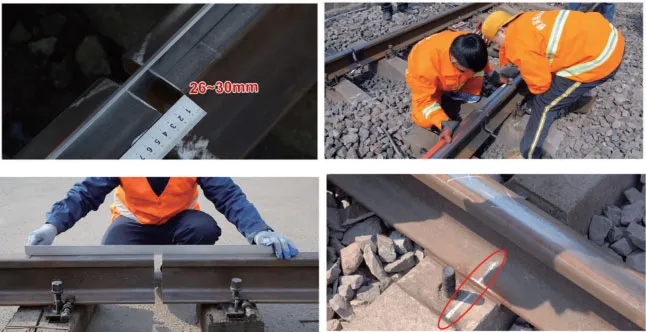

ตรวจสอบส่วนท้ายของราง ตรวจสอบขนาดของรางท้ายที่จะเชื่อมเป็นหลัก และยืนยันว่ารางท้ายไม่มีความเสียหาย รอยร้าว และการบิดเบี้ยว หากมีความเสียหายหรือรอยร้าว ต้องถอดออก และบิดเบี้ยวให้ตรง เมื่อทำการเชื่อมรางเก่า หากมีรอยต่อต่ำหรือมีความเสียหายที่ส่วนท้ายของหัวราง จะต้องตัดชิ้นส่วนนั้นออก ขอแนะนำให้ทำการตรวจจับข้อบกพร่องภายในระยะ 200 มม. ของหน้าเชื่อม หากเงื่อนไขอนุญาต

--ใช้แปรงลวดหรือล้อลวดทำความสะอาดปลายราง เพื่อทำความสะอาดส่วนท้ายและแนวนอนของราง ความยาวของการทำความสะอาดในแนวตั้งไม่น้อยกว่า 200 มม. และขจัดคราบสกปรกที่พื้นผิว เช่น สนิมและน้ำมัน

--หากมีขอบโลหะบนรางที่จะเชื่อม ให้ใช้หินเจียรขัดให้ห่างจากปลายรางอย่างน้อย 50 มม. ให้เสมอกับพื้นผิวราง

--หากมีรางเลื่อน ทางลาดจากด้านล่างของช่องว่างจะถูกเจาะรูอย่างน้อย 100 มม. เพื่อให้มีที่ว่างสำหรับการติดตั้งแม่พิมพ์ทราย

--วางมาตรวัดอุณหภูมิรางที่ด้านข้างของไฟแบ็คไลท์ของราง หากอุณหภูมิรางต่ำกว่า 15 ℃ ต้องทำให้รางแห้งและอุ่นภายในระยะ 1 เมตรทั้งสองด้านของรางเพื่อขจัดความชื้นบนผิวราง

- รางที่จะเชื่อมนั้นบุนวมและระยะห่างของแผ่นรองรับที่ข้อต่อให้ใกล้ที่สุดเท่าที่จะเป็นไปได้ภายใต้เงื่อนไขการใช้งานที่ง่าย

--ดูความเรียบของรอยต่อจากระยะไกลหน่อย

--ปรับขนาดช่องว่างรางเป็น 26~30mm. วางไม้บรรทัดเหล็กที่ด้านข้างของรางทั้งสองด้านล่าง ตรวจสอบให้แน่ใจว่าด้านล่างของรางทั้งสองได้ระดับก่อน จากนั้นวางไม้บรรทัดตรงยาว 1 เมตรแนบกับด้านข้างของหัวรางทั้งสอง เพื่อให้รางเหล็กทั้งสองส่วนแนบแน่นกับไม้บรรทัดตรง

--ปรับจำนวนแคมเบอร์ วางไม้บรรทัดเมตรที่ด้านบนของราง เส้นกึ่งกลาง และรอยเชื่อม ความสูงของปลายแต่ละด้านคือ 1.5~2 มม. ต้องวัดด้วยฟิลเลอร์เกจแบบปลายแหลม

--ตรวจสอบว่าทำการปรับช่องว่างของราง จุดหักเห การจัดแนวแนวนอน และการปรับเอียงที่ไม่เท่ากันหลังจากการปรับครั้งแรกเสร็จสิ้น จนกว่าจะไม่จำเป็นต้องทำการปรับอีกต่อไป

- ทำเครื่องหมายทั้งสองด้านของรางเชื่อมที่ด้านล่างรางที่สี่และแผ่นด้านล่างของรางเพื่อให้แน่ใจว่าขนาดรอยเชื่อมจะไม่เปลี่ยน

ต้องใส่ใจกับกระบวนการเชื่อม:

> หากปลายรางมีการยุบตัวต่ำ ความลึกของการยุบตัวต่ำมากกว่า 2 มม. ความยาวมากกว่า 20 มม. ต้องตัดก่อนทำการเชื่อม

>หากความกว้างของหัวรางต่างกัน เอวรางและก้นรางควรจัดตำแหน่งก่อน ควรเติมช่องว่างด้วยกระดาษการ์ด

>หากความแตกต่างของความสูงระหว่างปลายทั้งสองของข้อต่อรางน้อยกว่า 3 มม. ขอแนะนำให้จัดแนวหัวราง และตัดความแตกต่างของความสูงที่ด้านล่างของราง หากความแตกต่างของความสูงระหว่างปลายทั้งสองของข้อต่อรางคือ 3~8 มม. ขอแนะนำว่าความแตกต่างของความสูงของรางอยู่ที่ด้านล่างครึ่งหนึ่ง และครึ่งหนึ่งที่หัวราง

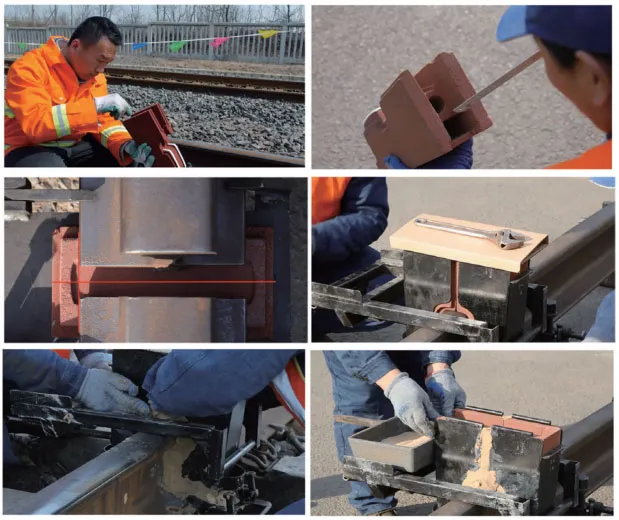

--ต้องตรวจสอบแม่พิมพ์ทรายก่อนการติดตั้งเนื่องจากมีความเปราะบาง ไม่รวมว่ามีข้อบกพร่อง ชื้น แตก ตรวจสอบให้แน่ใจว่าช่องระบายอากาศ ประตู และไรเซอร์ไม่มีสิ่งกีดขวาง

- เพื่อแก้ไขแม่พิมพ์ทรายโดยยึดแม่พิมพ์ที่ส่วนท้ายของรางที่จะเชื่อมตรวจสอบว่าแผ่นด้านล่างของแม่พิมพ์อยู่ในแนวเดียวกับกึ่งกลางของช่องว่างเชื่อมและตรวจสอบให้แน่ใจว่ายึดแม่พิมพ์ไว้โดยไม่เบี่ยงเบน

--หลังจากติดตั้งแม่พิมพ์ด้านล่างแล้ว ให้ตรวจสอบว่ามีการเปลี่ยนแปลงของรางตรงหรือไม่ หากมีการเบี่ยงเบนใด ๆ โปรดปรับใหม่

--ฉีกฝาครอบกระดาษแข็งบนแม่พิมพ์ทรายเพื่อป้องกันไม่ให้วัตถุตกลงไปในแม่พิมพ์ทราย

- ควรปิดฝาปิดผนึกสองครั้ง ครั้งแรกที่ผนึกเข้ากับร่องด้านนอกให้แน่น ครั้งที่สองจะถูกปิดผนึกอีกครั้งที่จุดตัดของรางและแม่พิมพ์ทราย

--ใส่ทรายแห้งในปริมาณที่เหมาะสมลงในถาดตะกรัน วางไว้ในตำแหน่งที่กำหนด และเชื่อมต่อถาดตะกรันและแม่พิมพ์ทรายกับวัสดุปิดผนึก

ระหว่างการติดตั้งแม่พิมพ์ทรายและกระบวนการปิดผนึก ให้ใส่ใจกับ 4 ประเด็นต่อไปนี้:

>อย่าขันสกรูแคลมป์ทรายแน่นเกินไป มิฉะนั้น แม่พิมพ์จะแตกได้ง่าย

> ศูนย์กลางของแผ่นด้านล่างอยู่ในแนวเดียวกับศูนย์กลางของรอยเชื่อมและไม่สามารถหักล้างกันได้

> วัสดุปิดผนึกควรอยู่ในปริมาณที่เหมาะสม หากมากเกินไปจะไม่แห้งง่ายในระหว่างกระบวนการอุ่น จะทำให้เกิดข้อบกพร่องในการเชื่อม หากน้อยเกินไปจะทำให้เกิดการรั่วไหลของเหล็กหลอมเหลวได้ง่าย

>เมื่อตำแหน่งรอยเชื่อมอยู่บนเส้นโค้ง ให้วางถาดตะกรันที่ด้านในของเส้นโค้งเพื่อป้องกันไม่ให้ตะกรันล้นออกมา

--ตรวจสอบว่าเบ้าหลอมเสียหายก่อนใช้งานหรือไม่ ไม่ว่าจะมีทรายลอยอยู่ด้านในหรือไม่

--ตรวจสอบว่าบรรจุภัณฑ์ของส่วนเชื่อมได้รับความเสียหายและไม่มีการรวมตัวกันหรือไม่ ให้ยืนยันอีกครั้งว่าส่วนเชื่อมตรงกับรางหรือไม่ ค่อยๆ หมุนส่วนเชื่อมเข้าไปในถ้วยใส่ตัวอย่าง ส่วนเชื่อมจะดูเป็นทรงกรวยในถ้วยใส่ตัวอย่าง ใส่ตัวจุดไฟที่มีอุณหภูมิสูงไว้บนส่วนบนและรอการเชื่อม

--ปิดฝาเบ้าหลอมเพื่อป้องกันการปนเปื้อน

--ควรสังเกตว่าหากมีน้ำในราง ถาดตะกรัน หรือถ้วยใส่ตัวอย่างระหว่างการเตรียม ต้องทำให้แห้งก่อนใช้งาน

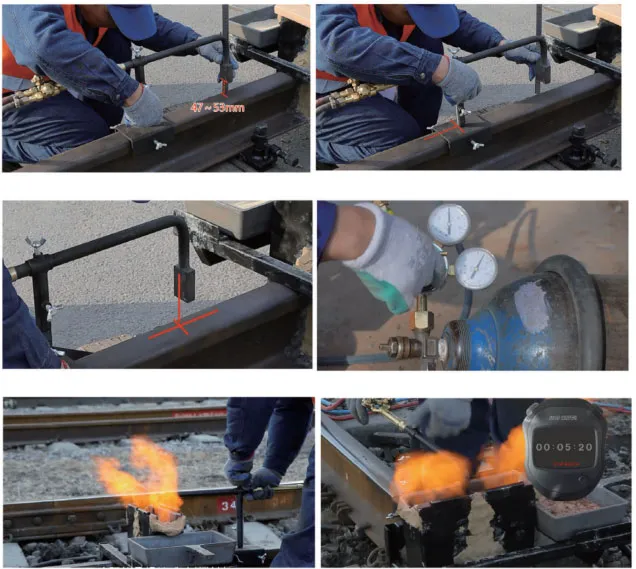

--ก่อนการอุ่นเครื่อง ให้ปรับระยะห่าง 47~53 มม. ระหว่างด้านล่างของหัวฉีดความร้อนกับพื้นผิวด้านบนของราง ในเวลาเดียวกัน เส้นกึ่งกลางของฐานอุปกรณ์อุ่นจะอยู่ในแนวเดียวกับเส้นกึ่งกลางของราง โดยหัวฉีดอุ่นจะอยู่ในแนวดิ่งลงตรงกลางของรอยเชื่อม

--เปิดถังแก๊ส, ปรับแรงดันแก๊ส, จุดไฟอุปกรณ์อุ่นและปรับเปลวไฟ, วาล์วออกซิเจนเปิดจนสุด, ความยาวแกนเปลวไฟคือ 20~25 มม.

--วางอุปกรณ์อุ่นบนโครงยึดอุปกรณ์อุ่น บันทึกเวลาอุ่น

--ให้ความสนใจกับตำแหน่งของอุปกรณ์อุ่นในระหว่างกระบวนการอุ่นเพื่อให้แน่ใจว่าเปลวไฟที่ด้านข้างของแม่พิมพ์ทรายไม่มีสิ่งกีดขวางและความสูงเท่ากัน ในสภาพอากาศที่ไม่มีลม ความสูงของเปลวไฟจากตัวยกทั้งสองด้านคือ 45~55 มม.

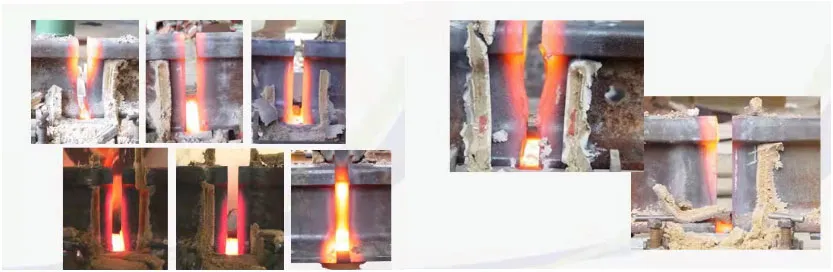

--โดยการปรับอัตราส่วนการผสมของออกซิเจนและก๊าซที่ติดไฟได้ในอุปกรณ์อุ่น การอุ่นแบบสม่ำเสมอของส่วนปลายราง เมื่อพื้นผิวส่วนปลายทั้งหมดของรางเป็นสีแดงสดเมื่อสังเกตด้วยตาเปล่า อุปกรณ์อุ่นจะถูกนำออกและ ความร้อนจะหยุดลง ตามประเภทรางและคุณภาพของแหล่งอากาศ สามารถปรับเวลาอุ่นเครื่องได้ โดยปกติแล้ว เวลาอุ่นของรางขนาด 60 กก./ม. จะอยู่ที่ 5~6 นาที ส่วนรางขนาด 75 กก./ม. จะอยู่ที่ 6~8 นาที

--หลังจากอุ่นเสร็จ วาล์วแก๊สจะปิดสลับกันเพื่อป้องกันการแบ่งเบาความร้อน

--เตรียมแกนเสียบในระหว่างกระบวนการอุ่นเครื่อง

ให้ความสนใจกับ 2 จุดต่อไปนี้ระหว่างกระบวนการอุ่นเครื่อง:

> ระยะห่างระหว่างขวดแก๊สกับถังออกซิเจนไม่น้อยกว่า 5 เมตร และระยะห่างระหว่างถังแก๊สกับเปลวไฟไม่น้อยกว่า 10 เมตร

>ในระหว่างกระบวนการเชื่อม ห้ามมิให้ประทับตราบนท่ออากาศเพื่อให้แน่ใจว่าก๊าซปลอดภัยและราบรื่น สายไฟ ท่อลม ควรอยู่ห่างจากเปลวไฟและบริเวณการใช้งานที่มีอุณหภูมิสูง

--หลังจากอุ่นเสร็จ ให้ถอดอุปกรณ์อุ่นออก ใส่ปลั๊กไดเวอร์เตอร์

--วางเบ้าหลอมที่เต็มแล้วบนแม่พิมพ์ทราย ใส่การจับคู่ที่อุณหภูมิสูงลงในส่วนเชื่อมที่มุม 45 องศา ใส่ลึกถึง 1/3 (ประมาณ 25 มม.) จุดไฟส่วนเชื่อม

--หลังจากที่ส่วนนั้นติดไฟแล้ว ให้ปิดฝาถ้วยใส่ตัวอย่างและถอดปลั๊กออกเพื่อรอการเท เวลาตั้งแต่สิ้นสุดการอุ่นเครื่องจนถึงจุดระเบิดของชิ้นส่วนไม่ควรเกิน 30 วินาที

- จากลักษณะของเปลวไฟไปจนถึงการหดตัวคือเวลาตอบสนอง โดยปกติแล้ว 8 ถึง 15 วินาที เมื่อเหล็กหลอมเหลวปรากฏขึ้นที่ด้านล่างของถ้วยใส่ตัวอย่าง เป็นเวลาเท หลังจากเสร็จสิ้นปฏิกิริยาในการผลิตเหล็กหลอมเหลวที่เรียกว่า เวลาสงบ โดยปกติคือ 6 ถึง 18 วินาที

--1 นาทีในการเอาเบ้าหลอมออกหลังจากสิ้นสุดการเท และควรเอาตะกรันออกหลังจากที่ตะกรันแข็งตัวแล้ว

- บันทึกเวลาตอบสนองและเวลาสงบหลังการจุดระเบิด

ให้ความสนใจกับ 4 จุดต่อไปนี้ในระหว่างกระบวนการเท:

>ก่อนจุดระเบิด ควรอพยพวัสดุที่ติดไฟได้ออกจากพื้นที่ทำงาน ห้ามมิให้บุคลากรอิสระปิดพื้นที่โดยเด็ดขาด อย่าใช้อุปกรณ์อุ่นเพื่อจุดไฟโดยตรง

> ห้ามเคลื่อนย้ายรางระหว่างการเชื่อม

>ห้ามสัมผัสเบ้าหลอมและแม่พิมพ์ทรายหลังการเทโดยตรงด้วยมือเพื่อป้องกันการไหม้

>ระหว่างการระบายความร้อนร่วมกัน ควรวางถ้วยใส่ตัวอย่างแบบ one shot แม่พิมพ์ทราย และตะกรันปฏิกิริยาไว้นอกพื้นที่ทำงาน เพื่อป้องกันอุบัติเหตุระหว่างกระบวนการปฏิบัติงาน

--6'30" หลังจากการเท ให้ถอดที่หนีบทรายและวัสดุปิดผนึกที่ทั้งสองด้านของรอยเชื่อม วางเครื่องเฉือนรางบนรางหลังจากทำความสะอาด ตัดโลหะพิเศษใน 8'30'' หลังจากเทเสร็จ , วางโลหะพิเศษลงในถ้วยใส่ตัวอย่างที่ถูกทิ้งร้าง Riser ขนาดใหญ่ทั้งสองด้านจะแกว่งออกจากกันโดยปลอกแยก Riser และ Riser ขนาดเล็กจะงอเพื่อไม่ให้ส่งผลต่อการเจียรร้อนในขั้นตอนต่อไป

- เวลาในการถอดและตัดสามารถปรับเปลี่ยนได้ตามสถานการณ์จริง

ให้ความสนใจกับ 3 ประเด็นต่อไปนี้ในการถอดแบบและการตัด

> การกำจัดก่อนกำหนดจะส่งผลต่อคุณภาพของรอยเชื่อม ในทางตรงกันข้าม การถอดแบบช้าจะทำให้กระบวนการตัดยากขึ้น

>หากอุณหภูมิรางต่ำกว่า 15℃ ให้ทาแผ่นกันความร้อนเป็นเวลา 10 นาที

> 15 นาทีหลังการเท สามารถถอดอุปกรณ์ปรับแนวรางออกได้

--หลังตัดเสร็จสามารถขัดร้อนได้ทันที แรงบดต้องไม่ใหญ่เกินไป หลังการเจียรร้อนเสร็จสิ้น ค่าการโค้งงอควรมากกว่าค่าที่กำหนด 1-1.5 มม. เพื่อป้องกันรอยต่อต่ำหลังการหล่อเย็น

--การเจียรแบบเย็นจะเริ่มขึ้นหลังจากที่อุณหภูมิของข้อต่อเย็นลงจนถึงอุณหภูมิแวดล้อม ในระหว่างกระบวนการเจียร ควรตรวจสอบความเรียบหลายๆ ครั้ง เพื่อป้องกันความเรียบของหัวรางที่เกินมาตรฐาน

- ทำความสะอาดของเสีย เศษเหล็ก แม่พิมพ์ทราย ฯลฯ หลังจากการเชื่อม ฝังหรือนำไปยังสถานที่ที่กำหนดเมื่อออกไป ห้ามทิ้งตามทางวิ่งหรือริมทางรถไฟโดยเด็ดขาดเพราะจะทำให้เกิดอุบัติเหตุได้ง่าย

--หากอุณหภูมิของรางต่ำกว่า 15 ℃ ควรเก็บหัวเชื่อมให้อุ่นเป็นเวลา 10 นาทีหลังการเชื่อม

- หลังจากการเชื่อมเสร็จสิ้น เมื่ออุณหภูมิรอยต่อสูงกว่า 300 °C ห้ามมิให้ปล่อยรถไฟโดยเด็ดขาด

--กรอกบันทึกการเชื่อมตามความเป็นจริง

| รายการ | ข้อมูล | สังเกต |

| ช่องว่าง | 26~30มม | - |

| จุดที่คมชัด | 1.5~2มม | กดปลายด้านหนึ่งและเพิ่มความสูงที่ปลายอีกด้านหนึ่ง 3~4 มม. |

| แรงดันโพรเพน | 0.08~0.10MPa | - |

| ความดันออกซิเจน | 0.25~0.30Mpa | - |

| ความยาวเปลวไฟ | 20~25มม | ต้องเปิดวาล์วออกซิเจนให้สุด |

| ความสูงของเครื่องอุ่นก่อน | 47~53มม | - |

| เวลาอุ่นเครื่อง | ราง 60 กก.:5~6 นาที; | ตามอุณหภูมิที่ปรับได้อย่างเหมาะสม |

| ราง 75 กก.:6~8 นาที; | ||

| เวลา ระหว่างการอุ่นเครื่องจนถึงการจุดระเบิด | ≤30 วินาที | - |

| เวลาถอดเบ้าหลอม | 1 นาทีหลังจากเท | - |

| เวลาในการรื้อ | 6'30'' หลังจากเท | ตามอุณหภูมิที่ปรับได้อย่างเหมาะสม |

| เวลาตัด | 8'30'' หลังจากเท | ตามอุณหภูมิที่ปรับได้อย่างเหมาะสม |

| ถอดอุปกรณ์จัดแนวราง | 15 นาทีหลังจากเท | - |

| เวลาฉนวนของหัวเชื่อม | 10 นาที | ดำเนินการนี้ เมื่ออุณหภูมิรางต่ำกว่า 15 องศา |

| 1 | วัสดุเชื่อม | แป้งเทอร์ไมท์ | 1 กระเป๋า |

| แม่พิมพ์ทราย | 1PR | ||

| เบ้าหลอมนัดเดียว | 1 ชิ้น | ||

| ทรายล่อน | 1 กระเป๋า | ||

| เครื่องปั่นไฟอุณหภูมิสูง | 1 ชิ้น | ||

| 2 | เครื่องมือจัดตำแหน่ง | รางรถไฟ | 1PR |

| ประแจ | 2 ชิ้น | ||

| ไม้บรรทัด Aligner 1 เมตร | 1 ชิ้น | ||

| ฟีลเลอร์เกจ | 1 ชิ้น | ||

| ตัวตรวจสอบแนวตั้ง (ไม้บรรทัดสี่เหลี่ยมหรือไม้บรรทัด L) | 1 ชิ้น | ||

| ลิ่มเหล็ก | > 10 ชิ้น | ||

| 3 | หน่วยอุ่นพิเศษ | อุ่นปืน | 1 ชิ้น |

| ท่อแก๊สพร้อมข้อต่อ 15 ม. (น้ำเงินส้ม) | 1 ยูนิต | ||

| เครื่องควบคุมก๊าซอัดสำหรับโพรเพน | 1 ชิ้น | ||

| หัวปรับแรงดันแก๊ส OXY | 1 ชิ้น | ||

| ปลั๊กแบ่งเบาโพรเพน | 1 ชิ้น | ||

| ปลั๊กแบ่งเบาออกซิเจน | 1 ชิ้น | ||

| หยุดดู | 1 ชิ้น | ||

| ออกซิเจน | 1 ขวด | ||

| โพรเพน | 1 ขวด | ||

| 4 | วัสดุพิเศษ | แม่พิมพ์ทรายด้านข้าง | 1PR |

| แม่พิมพ์ทรายด้านล่าง | 1 ชิ้น | ||

| ที่หนีบแม่พิมพ์ | 1 ชิ้น | ||

| ถาดตะกรัน | 1 ชิ้น | ||

| หมวกเบ้าหลอม | 1 ชิ้น | ||

| 5 | เครื่องรองรับ | เครื่องกำเนิดไฟฟ้า | 1 ชุด |

| ลวดเหล็ก | 1 ชุด | ||

| เครื่องตัดรางไฮดรอลิค | 1 ชุด | ||

| เครื่องตัดราง | 1 ชุด | ||

| เครื่องเจียรโปรไฟล์ราง | 1 ชุด | ||

| เครื่องบดมุม | 1 ชุด | ||

| เครื่องเจียรตรง | 1 ชุด | ||

| 6 | เครื่องมือสนับสนุนอื่น ๆ | รางวัดอุณหภูมิ | 1 ชิ้น |

| เครื่องวัดอุณหภูมิอินฟราเรด | 1 ชุด | ||

| ฉนวนหุ้มรอยต่อเชื่อม | 2 ชิ้น | ||

| แว่นกันแดด | 1PR | ||

| หล่อแยก Riser | 1 ชิ้น | ||

| 7 | ความต้องการบุคลากร | พนักงานเชื่อม | ไม่น้อยกว่า 3 คน |

| สารวัตร | 1 คน |

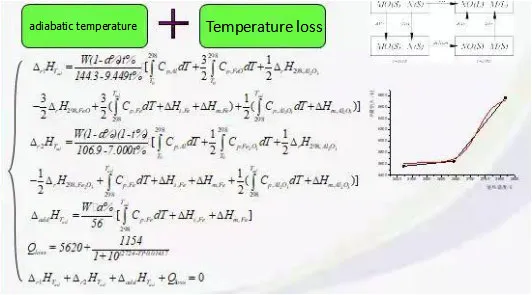

สูตรคำนวณอุณหภูมิเหล็กหลอมเหลวในส่วนเทอร์มิท

อุณหภูมิเริ่มต้นของสารตั้งต้น: อุณหภูมิของเหล็กเหลวเพิ่มขึ้น 0.6 ℃ ทุกๆ 1 ℃ ที่เพิ่มขึ้นในอุณหภูมิเริ่มต้นของสารตั้งต้น

สัดส่วนของสารเติมแต่ง: เมื่อปริมาณของสารเติมแต่งเพิ่มขึ้น 1% อุณหภูมิของเหล็กหลอมเหลวจะลดลง 25.7 ℃

อิทธิพลของสัดส่วน FeO :อุณหภูมิของเหล็กหลอมเหลวลดลงเมื่อสัดส่วนของ FeO ในสารตั้งต้นเฟอริกออกไซด์เพิ่มขึ้น

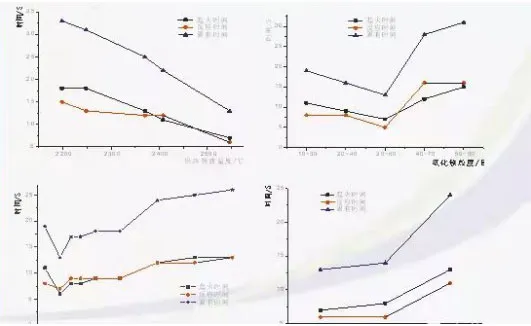

วิธีการควบคุมความเร็วของปฏิกิริยา Thermit

การวิจัยเกี่ยวกับแม่พิมพ์ทราย

การปรับการออกแบบความกว้างของแผ่นฐานแม่พิมพ์ทราย

ปรับขนาดช่องว่าง

รอยเชื่อมมีขนาด 20 มม. และ 22 มม. อุณหภูมิอุ่นด้านล่างของรางจะต่ำ เหล็กหลอมร้อนเทอร์ไมต์อุณหภูมิสูงจะเย็นลงอย่างรวดเร็วที่ด้านล่างของราง และเหล็กหลอมเหลวแบบร้อนอลูมิเนียมที่ด้านล่างของรางไม่สามารถละลายวัสดุฐานของรางและแข็งตัวได้ จะเกิดรอยต่อที่ไม่ได้เชื่อม

เมื่อรอยเชื่อมมีขนาด 24 มม. ~ 30 มม. หน้าปลายของรางเหล็กที่จะเชื่อมสามารถอุ่นเป็นสีแดงเข้มได้โดยการปรับเวลาอุ่น ซึ่งสามารถตอบสนองความต้องการของอุณหภูมิอุ่นก่อนเชื่อมได้

เมื่อรอยเชื่อมของรางเชื่อมอยู่ที่ 32~40 มม. เนื่องจากมีเหล็กหลอมเทอร์ไมต์จำนวนมากในรอยเชื่อม ในระหว่างการแข็งตัวและการหดตัว เหล็กหลอมอะลูไมต์ที่อยู่ตรงกลางจะแข็งตัวช้าเกินไป และไม่สามารถรับการป้อนที่มีประสิทธิภาพของไรเซอร์ได้ นอกจากนี้ อุณหภูมิของเหล็กหลอมเหลวสูง การหดตัวของการแข็งตัวมีปริมาณมาก ดังนั้นการหดตัวด้วยกล้องจุลทรรศน์จึงเกิดขึ้นที่ใจกลางรอยเชื่อม

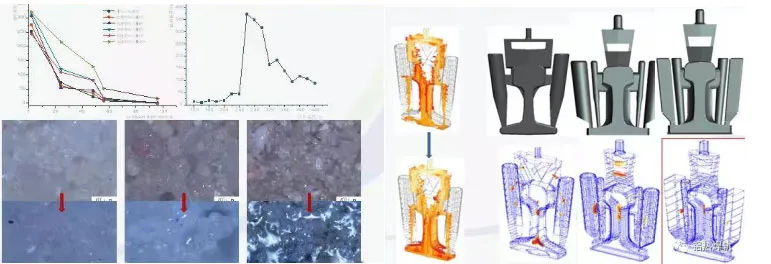

การผลิตส่วน Thermit

ผลิตแม่พิมพ์ทราย

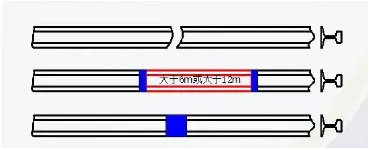

ช่วงของช่องเสียบรางเชื่อม thermit คือ 23 ~ 30 มม. เมื่อช่องรางเกิน 30 มม. ต้องติดตั้งรางเหล็กยาว 6 ม. หรือ 12 ม. เพื่อเชื่อมข้อต่อทั้งสอง

เทคโนโลยีการเชื่อมอะลูมิเทอร์มิกของรางสล็อตรางกว้างสามารถเชื่อมได้โดยตรงเมื่อช่องรางอยู่ในช่วงที่กำหนด

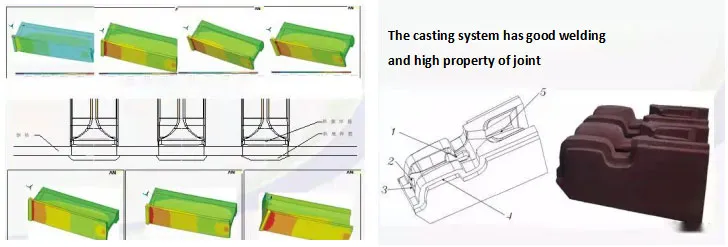

เทคโนโลยีการเชื่อมแบบ Rail thermit มีอุปกรณ์ที่เรียบง่ายและโหมดการทำงานที่ยืดหยุ่น เหมาะอย่างยิ่งสำหรับการเชื่อมในแหล่งกำเนิดเพื่อซ่อมแซมรางที่หักและการเชื่อมรางที่ไร้รอยต่อระหว่างส่วนต่างๆ ปัจจุบันมีการใช้กันอย่างแพร่หลายในประเทศจีนและการเชื่อมทางรถไฟในต่างประเทศ

จีนเริ่มการวิจัยเกี่ยวกับเทคโนโลยีการเชื่อมด้วยความร้อนด้วยความร้อนด้วยความร้อนบนรางตั้งแต่ปี 2495 ผลิตภัณฑ์การเชื่อมด้วยความร้อนด้วยความร้อนด้วยความร้อนแบบราง ZTK-1 ที่พัฒนาขึ้นในปี 2549 ได้ผ่านการตรวจสอบทางเทคนิคโดยสำนักการขนส่งทางรถไฟของกระทรวง ในปี พ.ศ. 2550 ได้ทำการศึกษาเกี่ยวกับการปรับปรุงประสิทธิภาพของข้อต่อการเชื่อมแบบอะลูมิเทอร์มิกแบบราง ประสิทธิภาพการทดสอบผลิตภัณฑ์ถึงระดับของผลิตภัณฑ์ที่คล้ายคลึงกันกับแบรนด์อื่น ๆ ประสิทธิภาพบางอย่างเกิน ในปัจจุบัน ผลิตภัณฑ์ได้ถูกนำมาใช้ในสายการผลิตความเร็วสูง งานหนัก และการเชื่อมในประเทศในสภาพอากาศที่ราบสูงบนเทือกเขาแอลป์

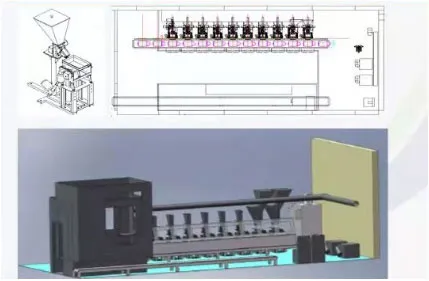

ในปี 2010 การประชุมเชิงปฏิบัติการการผลิตขนาดใหญ่ที่มีพื้นที่ 2,500 ตร.ม. และอุปกรณ์การผลิตได้ดำเนินการสำหรับการก่อสร้างที่รองรับ มีการใช้สายการผลิตแม่พิมพ์ทรายทั้งหมด 12 ไลน์ อุปกรณ์อัตโนมัติสำหรับใส่ถ้วยใส่ตัวอย่าง รวมถึงมีการจัดตั้งสายการผลิตอัตโนมัติสำหรับส่วนเทอร์มิท ซึ่งรับประกันความเสถียรอย่างมากของส่วนเชื่อมเทอร์มิท

| รายการทดสอบ | เยอรมนี | ฝรั่งเศส | จีน |

| การทดสอบวงดนตรี | 1375kN | 1466kN | 1435kN |

| การทดสอบความเหนื่อยล้า | มีคุณสมบัติ | มีคุณสมบัติ | มีคุณสมบัติ |

| แรงดึง | 785MPa | 805MPa | 865MPa |

| โครงสร้างจุลภาค | เพิร์ลไลท์ | เพิร์ลไลท์ | เพิร์ลไลท์ |

| คำอธิบาย | เยอรมนี | ฝรั่งเศส | จีน |

| ขนาดช่องว่าง | 27~30มม | 25~28มม | 26~30มม |

| ความดันออกซิเจน | 0.45MPa | 0.49MPa | 0.30MPa |

| แรงดันโพรเพน | 0.12MPa | 0.07MPa | 0.10MPa |

| เวลาอุ่นเครื่อง | 3.5-4.5 นาที | 5 นาที | 5-6 นาที |

| เวลาของแม่พิมพ์ | 4 ' 30 ” | 5 ' | 6 ' |

| เวลาตัด | 6 ' 30 ” | 7 ' 40 ” | 8 ' 30 ” |